G. Le Ménahèze |

Cet article est extrait du livre Ma rénovation écologique de A à Z de Gwendal Le Ménahèze.

La majorité des cloisons séparatives qui délimitent les pièces de la maison seront en ossature bois. Plutôt que des rails en métal, nous préférons ce matériau naturel, local, peu transformé, qui participe à la lutte contre le changement climatique en stockant le CO2 capté durant la croissance des arbres (puits de carbone).

Pour quelle essence de bois s’embraser ?

Puisque le bois des cloisons sera en atmosphère intérieure, une essence bon marché suffit : de l’épicéa non traité, acheté en direct auprès d’une scierie et livré à domicile en même temps que le bois du bardage. Malheureusement, nous l’achetons trop tôt et devons le stocker durant de longs mois dans la maison ouverte aux quatre vents, voire aux intempéries : le bois subit le retrait des fenêtres, puis de la couverture du toit, n’étant plus vraiment dans une atmosphère intérieure. Quand vient enfin l’heure de bâtir les cloisons, 6 mois se sont écoulés depuis sa livraison. Malgré un stockage bien à plat et aéré, laissant un espace entre les rangs et les couches grâce à des intercalaires afin que l’air circule au mieux et garde le bois sec, nous découvrons qu’il a pris l’humidité et que des insectes xylophages y ont creusé de nombreuses galeries. Ni une, ni deux, les pièces concernées sont évacuées loin dans le jardin en attendant d’être broyées pour servir de paillage. Pour les remplacer, nous trouvons du bois de même essence et même section chez un distributeur de bois local.

Les bandes résilientes de 2 mm de liège sont maintenues sur l’ossature avec de l’adhésif double-face le temps que les plaques viennent les serrer contre le bois.

G. Le Ménahèze |

Faire barrage au bruit

Pour que les sons ne se transmettent pas d’une pièce à l’autre, les matériaux qui composent la cloison doivent être le plus désolidarisés possible entre eux et avec les matériaux adjacents. Car les sons se propagent par voie aérienne (la voix, le son émis par une radio ou une télévision, le bruit d’un véhicule, etc. font vibrer l’air), mais aussi par voie solidienne (pas, chute ou déplacement d’objet, machine à laver, etc. font vibrer les structures).

C’est pourquoi je place une bande résiliente autour de l’ossature afin d’empêcher la propagation du bruit entre elle et la dalle du sol, les murs extérieurs et le plafond. Ainsi que devant et derrière l’ossature, pour compliquer la traversée des sons depuis la plaque de parement vers l’ossature, puis vers la plaque de l’autre côté.

Pour éviter que les bruits passent de la plaque murale à celle du plafond, par lequel ils atteindraient les autres pièces, j’intercale aussi un morceau de liège au-dessus des plaques des cloisons avant de les mettre en appui contre le plafond et de les visser à l’ossature bois.

Ce schéma est tiré du livre de Jean-Louis Baumier et Franck Janin, L’isolation thermique-acoustique, Terre vivante, 2017.

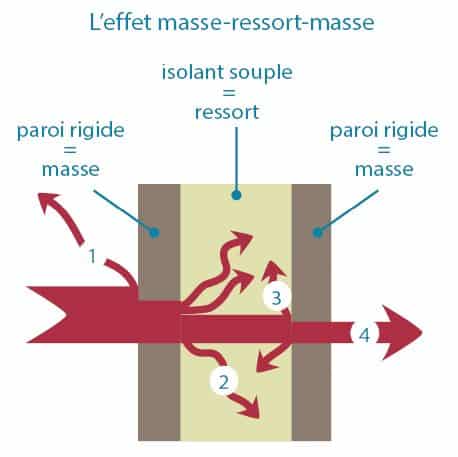

Le principe appliqué pour la bonne isolation acoustique d’une paroi est l’effet « masse-ressort-masse » (voir schéma). Le son est en partie bloqué en se heurtant à un parement lourd : c’est l’effet de masse (1). Les ondes sonores qui ont réussi à passer se dispersent ensuite dans l’isolant « mou » ou poreux : c’est l’effet ressort (2). Les rescapées doivent à nouveau franchir le parement qui se trouve de l’autre côté de la cloison : certaines sont refoulées (3) et d’autres parviennent à ressortir dans la pièce voisine (4). Plus la différence de masse volumique est importante d’une couche à l’autre, plus l’isolation acoustique est efficace.

Pour corser encore la recette, chaque matériau possède une fréquence de résonance à laquelle il entre en vibration quand un son de fréquence similaire est émis, provoquant une baisse d’efficacité de l’isolation. Afin qu’une paroi échappe à cette plage critique, il suffit souvent de doubler un des deux parements et/ou d’utiliser des matériaux différents d’un côté et de l’autre de la cloison ; ainsi, leur baisse de performance n’est pas située sur les mêmes fréquences, ce qui permet à la cloison dans son ensemble de rester efficace sur toutes les plages de fréquences.

Nous évitons de positionner les boîtiers des prises ou interrupteurs dos à dos de chaque côté d’une cloison, car cela affaiblit son isolation acoustique. Mieux vaut les décaler d’au moins 50 à 100 cm.

Les cloisons existantes ne sont conservées qu’autour de la buanderie, où l’isolation acoustique nous importe peu. Constituées de fines plaques de plâtre séparées par des alvéoles de carton, elles ne constituent ni une masse, ni un ressort. Pour les autres pièces de la maison, nous n’avons donc plus qu’à faire appel à un autre type de masse : celle qui nous sert à les abattre pour les remplacer !

G. Le Ménahèze |

La tectonique des plaques

Pour jouer le rôle de masse des deux côtés de la cloison, j’opte pour des Teknoplac (ou Gipsolignum, marquées DFH1IR), plus lourdes et plus denses que les plaques de plâtre BA13 classiques de type Placo, donc plus performantes acoustiquement, mais moins que celles de gypse-cellulose de type Fermacell. Elles constituent aussi un compromis en termes de prix, de facilité de pose et de découpe, de résistance à l’humidité et au feu, de solidité mécanique (pour de futures fixations, par exemple) et d’inertie thermique.

Un isolant végétal et local

Pour l’isolant qui endossera le rôle de « ressort », je choisis des panneaux mixtes à base de chanvre, lin et coton, fabriqués en Vendée, donc non loin de chez nous [NDLR : le chantier se situe au nord de Nantes], le chanvre et le lin étant cultivés à moins de 150 km de l’usine. La densité de ce Biofib’trio (30 kg/m3) lui permet de dissiper les sons aussi bien que les autres isolants situés entre 25 et 50 kg/m3.

J’adapte l’ossature aux dimensions de ces panneaux semi-rigides, de 60 x 125 cm.

Les montants en bois sont espacés d’environ 58 cm afin que je puisse introduire entre eux l’isolant légèrement en force ; en regonflant pour retrouver sa largeur initiale, celui-ci épouse parfaitement le bois, sans laisser de vide, lequel constituerait un pont phonique. Ainsi, l’isolant reste bien en place en attendant que la plaque de parement vienne l’enfermer.

De même, les traverses reliant les montants sont successivement positionnées à 120 cm de la lisse basse puis de la lisse haute, ménageant un espace légèrement inférieur à la hauteur de l’isolant.

Gwendal Le Ménahèze

Ossature bois ou rails métalliques : et si c’était à refaire ?

Avec le recul, je ne suis pas sûr que j’opterais pour une ossature bois. La section des montants était contrainte par les dimensions proposées par la scierie (50 x 80 mm), plus épaisses que les ossatures de cloisons standards. Nos cloisons prennent donc plus de place et j’achète un isolant qui est aussi plus épais, donc plus cher, bien qu’il reste moins épais que l’ossature car une couche de vide est favorable à la dispersion des sons. Un isolant moins épais aurait aussi réduit l’isolation thermique, aidant la chaleur à mieux circuler jusqu’aux pièces séparées du poêle. Et contrairement à la thermique, en acoustique il vaut mieux ajouter de la masse que de l’épaisseur d’isolant.

J’aurais aussi pu acheter ailleurs des tasseaux plus classiques. Mais, sur le plan acoustique, l’ossature bois est moins performante que celle en métal car elle crée une zone dure traversante (sans « ressort », voir schéma présenté plus haut). D’où un pont phonique plus important. Bien que nous soyons pleinement satisfaits de la faible propagation des bruits entre les pièces de la maison, le remplacement du bois par des rails aurait coûté moins cher et renforcé l’isolation phonique. Au prix d’un bilan carbone moins flatteur.

Les rouages des doublages

Pour une question de coût et de rapidité de pose, je réalise le doublage intérieur des murs extérieurs avec de classiques montants et rails en métal. Mon principal fournisseur d’écomatériaux m’a recommandé une solution plus écologique : simplement enduire le béton cellulaire de plâtre. J’aurais eu plus de mal à (bien) le faire moi-même et cela me semblait plus long. Il aurait aussi fallu réaliser des saignées dans le béton cellulaire (un matériau qui s’y prête aisément) pour y passer les gaines électriques et y encastrer les prises et interrupteurs. Le doublage sur rail forme un vide technique de 48 mm où il est très facile de passer ces éléments. Toutefois, si c’était à refaire, je garnirais cet espace entre les plaques de plâtre et le béton cellulaire d’un isolant, comme les cloisons. Cela représenterait un surcoût mais éviterait l’effet « caisse de résonance » et la transmission des bruits d’une pièce à l’autre par les façades.

Des renforts pour meubles suspendus

En prévision de futurs placards lourds fixés en hauteur dans la cuisine, des renforts sont insérés dans l’ossature des doublages et cloisons. Ainsi, le poids des piles d’assiettes ne sera pas supporté par les seules plaques de plâtre qui risqueraient de s’arracher, mais par d’épaisses planches de bois solidement fixées aux montants de l’ossature (doublés de préférence pour la version métallique) et dans lesquelles se visseront les meubles. Pour me souvenir de leur emplacement exact une fois que ces renforts seront cachés par les plaques de parement, je note dessus la hauteur de leurs bords inférieur et supérieur avant de prendre une photo en guise de pense-bête.

Pas-à-pas : les cloisons en plaques de plâtre

Durée : environ 10 m²/jour

Coût : 31 €/m²

Difficulté : 1/3

Outils

- Mètre ruban

- Niveau

- Scie

- Perceuse et accessoires

- Visseuse et accessoires

- Cutter

- Couteau à isolant fibreux

- Marteau

- Lève-plaque

Matériaux et coût (tarifs TTC 2018)

| 31 m de montants en bois (épicéa non traité) de 50 x 80 mm | 38,00 € |

| 75 m de bande résiliente en liège de 2 x 50 mm | 20,00 € |

| 14 panneaux d’isolant Biofib’trio de 60 x 125 cm sur 60 mm d’épaisseur | 80,00 € |

| 7 plaques de plâtre DFH1IR | 160,00 € |

| Ruban adhésif double-face | 0,50 € |

| Vis et chevilles | 10,00 € |

| Total | 308,50 € |

| Surface totale de cloisons | 10 m² |

| Prix au m² | 31 € |

Nous positionnons la lisse basse de l’ossature au sol, perçons la dalle en béton à travers elle, puis la fixons avec des chevilles à frapper. Nous vissons ensuite la lisse haute à travers le plafond dans les fermettes de la charpente, en nous assurant avec un niveau qu’elle soit parfaitement à l’aplomb de la lisse basse.

Pour assembler les montants (verticaux, donc perpendiculaires aux lisses haute et basse), nous enfonçons les vis en biais, en veillant à l’aplomb des montants, que nous espaçons d’un peu moins de la largeur des panneaux isolants. Pour éviter les déformations du bois et rigidifier la structure, nous plaçons une traverse horizontale, à peu près à mi-hauteur, qui maintient l’écartement des montants.

Nous appliquons une bande résiliente sur l’ossature et y vissons les plaques de parement d’un côté de la cloison. Nous utilisons un petit lève-plaque pour presser les plaques contre le plafond et ménager un vide entre la plaque et le sol, évitant notamment des dégradations en cas de dégât des eaux. Nous y réalisons les éventuels percements (canalisations, prises électriques, interrupteurs…).

Nous passons les réseaux dans l’épaisseur de la cloison.

Nous insérons les panneaux isolants.

Nous fixons la bande résiliente sur l’ossature du côté ouvert de la cloison, réalisons les percements dans les plaques de parement, y faisons sortir les réseaux avant de visser les plaques.